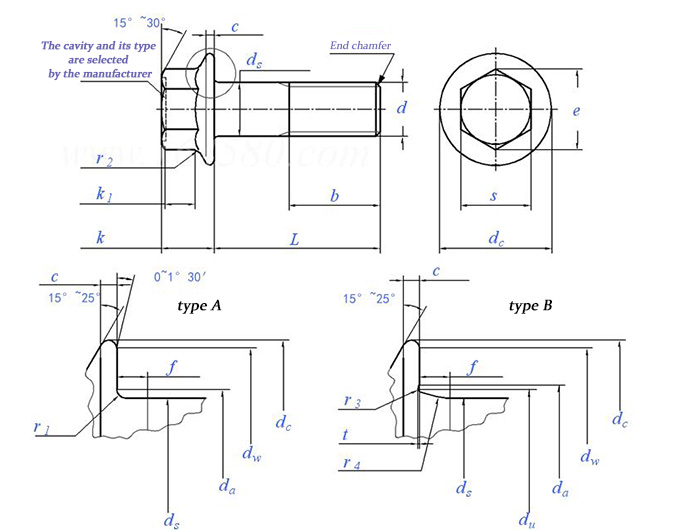

Pernos de bridaytuercas de bridaSon componentes clave en la conexión de sistemas de tuberías y recipientes a presión. Sus características estructurales se reflejan en la superficie de la brida integrada en la cabeza del perno o en la base de la tuerca. Este diseño integrado combina las funciones de los pernos tradicionales y las arandelas planas. El diámetro de la superficie de la brida suele ser de 2,5 a 3 veces el diámetro del perno. Por ejemplo, el diámetro de la superficie de la brida del perno M20 suele estar entre 50 y 60 mm, lo que reduce eficazmente la tensión de compresión de la superficie de conexión al aumentar el área de contacto. Según la norma ASME B18.2.6, el tamaño del lado opuesto hexagonal del perno de la brida aumenta aproximadamente un 15 % en comparación con los pernos convencionales para igualar la resistencia estructural de la superficie de la brida.

En cuanto a la selección de parámetros técnicos, el grado de resistencia de los pernos de brida generalmente debe ser de 8.8 o 10.9, y la resistencia a la tracción no debe ser inferior a 800 MPa y 1040 MPa, respectivamente. Para condiciones de alta temperatura y alta presión, se suelen utilizar pernos de acero aleado de ASTM A193 Gr.B7, que pueden mantener un rendimiento estable en entornos de 450 °C. Las tuercas de brida correspondientes deben cumplir con el principio de igual resistencia. Las especificaciones típicas incluyen ASTM A194 Gr.2H, y la dureza se controla entre HRC22 y 32. En cuanto a la tecnología de tratamiento de superficies, el recubrimiento Dacromet puede proporcionar más de 1000 horas de protección contra la niebla salina, mientras que el espesor de la capa galvanizada por inmersión en caliente suele controlarse entre 50 y 80 μm, lo que garantiza más de 10 años de resistencia a la corrosión en exteriores.

Las aplicaciones típicas de este tipo de fijación se concentran en piezas de conexión que requieren un alto sellado y resistencia a las vibraciones. Los juegos de pernos para bridas se utilizan comúnmente en conexiones de bridas de tuberías en la industria petroquímica. En tuberías superiores a DN300, cada placa de brida debe contar con entre 16 y 24 juegos de pernos, y la fuerza de precarga debe controlarse entre el 30 % y el 70 % del límite elástico del material del perno. La conexión de bridas de equipos rotativos, como turbinas y compresores, prioriza la resistencia al aflojamiento. Actualmente, al utilizar las tuercas antiaflojamiento Spirax, la pérdida de fuerza de precarga en condiciones de vibración puede controlarse con una precisión del 5 %. Para bridas de intercambiadores de calor con expansión térmica, es necesario calcular la tensión térmica a la temperatura de trabajo y seleccionar materiales para pernos con coeficientes de expansión térmica adecuados. Por ejemplo, el coeficiente de expansión térmica de los pernos de acero inoxidable 304 es de 17,3 × 10⁻¹/℃. Si existe una diferencia con las bridas de acero al carbono, se deben realizar cálculos de compensación.

Desde la perspectiva del análisis de beneficios de uso, la principal ventaja de los pernos de brida es la uniformidad de la distribución de la presión de contacto. La superficie de la brida reduce el factor de concentración de tensiones en aproximadamente un 40%, lo que resulta especialmente adecuado para la conexión de materiales de baja resistencia como la fundición y el plástico. Al mismo tiempo, el diseño integrado reduce el número de piezas y puede reducir el tiempo de instalación en un 30% en comparación con la combinación tradicional de perno y junta en la conexión de brida DN500. Sin embargo, las limitaciones también son obvias. La estructura de la superficie de la brida aumenta el peso de una sola pieza entre un 20% y un 25%, lo que puede afectar la instalación en equipos compactos con espacio limitado. En términos de costo, el precio de los pernos de brida de la misma especificación es entre un 15% y un 30% más alto que el de los pernos convencionales, pero en la posición del puerto de inspección donde se requiere un desmontaje frecuente, su rendimiento antiadherente puede reducir los costos de mantenimiento. En aplicaciones prácticas, se debe tener en cuenta que el error de paralelismo entre la superficie de la brida y la superficie de conexión debe ser inferior a 0,05 mm; de lo contrario, puede provocar una sobrecarga unilateral y provocar una falla prematura.

Hora de publicación: 25 de marzo de 2025